Обзор

Станок с ЧПУ представляет собой комплексное применение механических, электрических, гидравлических, пневматических, микроэлектронных, информационных и других технологий в качестве одного из продуктов электромеханической интеграции в механическом производственном оборудовании с гибким, универсальным, высокоточным, высокопроизводительным. Эффективное «гибкое» автоматическое производственное оборудование, оно будет обрабатывать различные необходимые операции и этапы, а также форму и размер заготовки с цифровым кодом, через среду управления в устройство с числовым программным управлением, устройство с числовым программным управлением для ввода информации. обработка и расчет, командное управление системой станка и узлами привода, автоматическая обработка необходимой заготовки. Технический уровень станков с ЧПУ, его доля в выпуске и общей собственности металлорежущих станков является одним из важных показателей общего уровня развития национальной экономики и промышленного производства страны. В последние годы доля станков с ЧПУ на китайских предприятиях с каждым годом увеличивалась, и они чаще использовались на крупных и средних предприятиях, а также обычно использовались на малых и средних предприятиях и даже отдельные предприятия.

Требования к процессу станка с ЧПУ

- При обработке заготовки на токарном станке с ЧПУ величина подачи большая, скорость обработки низкая, а процесс обработки имеет ударную нагрузку из-за неровной поверхности заготовки.

- При токарной обработке количество подачи небольшое, чтобы обеспечить эффективность обработки, скорость обработки высокая.

- Двигатель шпинделя должен иметь низкую скорость и высокий выходной крутящий момент, быть стабильным и может работать на высокой скорости.

- Прием аналоговых сигналов требует высокой линейности и низких помех от нагрузки.

- Шум двигателя невелик, а помехи для оборудования автоматизации системы невелики. Увеличивайте и снижайте скорость как можно меньше.

Преимущества продуктов серии CNClathe KD600

Высокопроизводительный векторный инвертор серии Kd600 использует передовую технологию управления потоком, большой крутящий момент двигателя на низкой скорости, высокая точность скорости, разумная цена, полная функция, с мгновенной обработкой сбоя питания, отслеживанием скорости и функцией повторного запуска. , чтобы гарантировать, что система обеспечивает механизм непрерывной работы, чтобы гарантировать, что двигатель работает с максимальной эффективностью, поэтому использование высокопроизводительного векторного инвертора серии KD600 вместо сервосистемы шпинделя переменного тока является лучшим выбором для станкостроительной промышленности. Инвертор серии KD600 имеет следующие особенности:

- Уникальная технология слабого магнитного управления: может быть хорошим контролем низкочастотного двигателя с большим крутящим моментом, может работать в диапазоне 0 ~ 600 Гц.

- Быстрая и стабильная скорость остановки: технология остановки замедления магнитного потока может привести к замедлению и остановке двигателя за более короткое время.

- Точность и стабильность скорости: линейность настройки скорости хорошая, точность стабильности скорости высокая, а колебание скорости находится в пределах 5/1000 при изменении нагрузки.

- Отличные низкочастотные характеристики: оптимизированный алгоритм векторного управления без PG, низкая частота 1 Гц и номинальный выходной крутящий момент до 150 % для обеспечения высокой силы резания во время обработки заготовок.

- Обеспечивает несколько режимов частотного входа: 2 источника напряжения на входе 0 ~ 10 В или от -10 В до +10 В, 1 источник тока на входе 4 ~ 20 мА или 0 ~ 20 мА.

- Широкий диапазон применения сетевого напряжения. Усовершенствованная конструкция импульсного источника питания может применяться в различных сетевых средах.

- Изысканный производственный процесс: используется уникальный процесс утолщения покрытия, воздуховод полностью изолирован от внутренней печатной платы и обладает высокой способностью адаптироваться к суровым физическим условиям, таким как металлическая пыль, агрессивный газ и влажность.

- Встроенная схема поглощения утечек значительно снижает риск поражения электрическим током человека при зарядке корпуса оборудования.

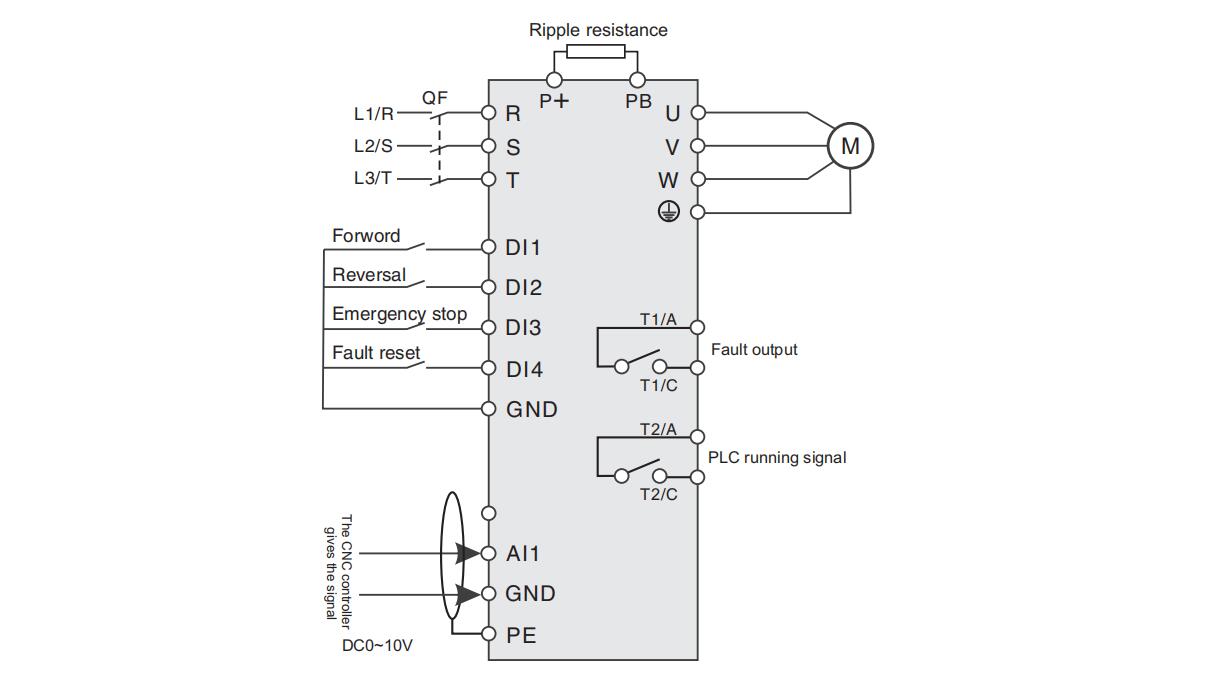

Основная схема подключения

Настройки и описание параметров

| Настройка параметров | Инструкции | Настройка параметров | Инструкции |

| P0-03=1 | Нет векторного режима PG | P4-01=11кВт | Номинальная мощность двигателя |

| P0-04=1 | Внешний терминал запускается или останавливается | P4-02=380В | Номинальное напряжение двигателя |

| P0-06=2 | Аналоговая величина AI1 задается | P4-04=22,6А | Номинальный ток двигателя |

| P0-14=150 | Максимальная выходная частота | P4-05=50 Гц | Номинальная частота двигателя |

| P0-16=150 | Верхний предел рабочей частоты | P1-06=1435 об/мин | Номинальная скорость двигателя |

| P0-23=1,0 | Время ускорения | P6-00=2 | Выход неисправности |

| P0-24=0,8 | Время замедления | P6-02=1 | Преобразователь частоты в работе |

| P5-00=1 | Бег вперед | P5-01=2 | Перевернутый ход |

| Параметры двигателя P4-01~P4-06, пожалуйста, вводите точно. | |||

Результат отладки

Было доказано, что высокопроизводительный векторный преобразователь частоты серии KD600 может полностью удовлетворить требования управления шпинделем станка. KD600 использует ведущий режим векторного управления без PG, который может плавно выдавать крутящий момент 150% даже при работе на низкой скорости (низкой частоте) для удовлетворения потребностей обработки различных деталей и может полностью заменить традиционную конструкцию шпинделя с подшипниками качения, и этот шпиндель Конструкция проста, компактна и обеспечивает бесступенчатое регулирование скорости. Скорость этого шпинделя контролируется внешним аналоговым сигналом для управления выходной частотой. В различных процессах обработки (например, черновая, чистовая обработка и т. д.) требуется разная скорость, в это время система числового управления может выводить различные аналоговые сигналы напряжения на инвертор для достижения различной скорости, а сигнал запуска и остановки также контролируется системой числового управления, что повышает степень автоматизации и продлевает срок службы инструмента.

Время публикации: 17 ноября 2023 г.